آشنایی با برخی از مفاهیم اولیه شناسایی عیب:

یک عیب به عنوان تغییر ناخواسته در عملکرد سیستم تلقی می شود، گرچه ممکن است خطای فیزیکی و یا ازکارافتادگی به همراه نداشته باشد.

این عیب و یا بد کار کردن سیستم، عملکرد عادی دستگاه را دچار اختلال می کنند و در نهایت باعث خرابی دور از انتظار عملکرد سیستم و یا منجر به ایجاد موقعیت خطرناک برای سیستم می شوند.

ما بیشتر از واژه عیب نسبت به خرابی استفاده می کنیم تا بیشتر بر روی بد کار کردن دستگاه و نه وقوع فاجعه تأکید کنیم.

اصطلاح خرابی به معنی از کار افتادگی کامل اجزای سیستم است در حالی که اصطلاح عیب به این دلیل به کار می رود که نشان دهد بد کار کردن سیستم ممکن است در مراحل کنونی، قابل تحمل باشد.

یک عیب باید در سریع ترین زمان ممکن، تا قبل از اینکه منجر به شرایط غیر قابل تحمل و خسارات جدی شود، تشخیص داده شود.

در زیر به تعریف دقیق تر عیب، خطا و.. پرداخته شده است:

- عیب (Fault): یک انحراف غیر مجاز در حداقل خاصیت یک ویژگی یا پارامتر سیستم است که از شرایط قابل قبول و یا استاندارد خارج باشد.

- خرابی (Failure): خرابی یک وقفه دائمی در توانایی سیستم برای انجام یک دستورالعمل مورد نیاز تحت شرایط کاری معین است.

- بد کار کردن (Malfunction): یک اختلال متناوب در تامین دستورالعمل مطلوب یک سیستم است.

- خطا (Error): یک انحراف بین مقدار اندازه گیری شده یا محاسبه شده یک متغیر خروجی با مقدار صحیح آن است.

- اغتشاش: یک ورودی نامعلوم یا کنترل نشده که بر حالت های سیستم متاثر است.

- نشانه: تغییر یک کمیت مشاهده پذیر از رفتار عادی آن.

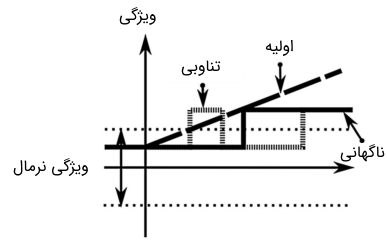

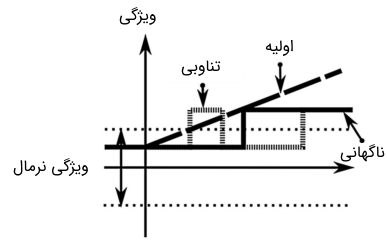

خود عیب با توجه به ماهیت آن، طبق تعریف کمیته SAFEPROCESS به دسته های مختلفی تقسیم بندی می شود:

- عیوب ناگهانی: به صورت یک تابع پله مدل می شود و نشان دهنده بایاس در سیگنال تحت پایش است.

- عیوب اولیه یا تکوینی: به وسیله سیگنال شیب مدل شده و نشان دهنده انحراف سیگنال تحت پایش است.

- عیوب تناوبی: ترکیبی از ضربات با دامنه های مختلف مانند عیب یکی از دندانه های برینگ است. در تصویر زیر انواع دسته بندی عیب از نظر زمانی نشان داده شده است.

از منظر دیگر عیوب را می توان به دو دسته عیوب جمعی (تغییرات سیگنال) و ضربی (تغییرات پارامتر) تقسیم نمود.

عیوب جمعی انحرافات نرمال مانده ها (Residuals) را با یک مجموع با متغیرهای فرآیند وابسته به زمان تغییر می دهد. عیوب ضربی همین کار را با یک حاصل ضرب انجام می دهد. عیوب جمعی رایج تر هستند و در حالت کلی ناشی از انحراف دما یا مشکلات کالیبراسیون حسگر هستند.

این عیوب می توانند با توابع شیب گونه (انحراف یا دریفت) توصیف شوند و می توانند بسته به مدت شیب ماهیت پله، نرم و یا سخت داشته باشند.

از منظر جزء معیوب، عیوب سیستم را می توان در حالت کلی به سه دسته طبقه بندی نمود: عیوب عملگرها، عیوب حسگرها و عیوب اجزا. عیوب عملگر و حسگر معمولا به ترتیب نشان دهنده عیب در عملگرها و حسگرها هستند و به شکل عیوب جمعی در سیستم مدل می شوند.

عیوب اجزا معمولا نشان دهنده عیوبی هستند که منجر به تغییر در پارامترهای دینامیک سیستم می شوند و به صورت عیوب ضربی مدل می شوند، به عبارت دیگر به صورت تغییراتی در پارامترهای ماتریس دینامیکی سیستم مدل می شوند. آمارها نشان می دهد که در 80% موارد علت توقف سیستم کنترلی، ناشی از عیوب حسگر و عملگرهای الکتریکی است.

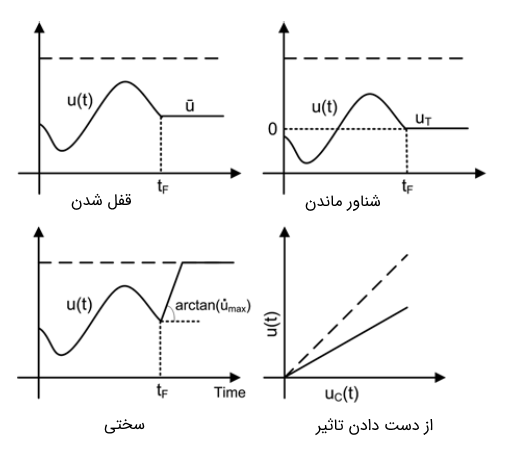

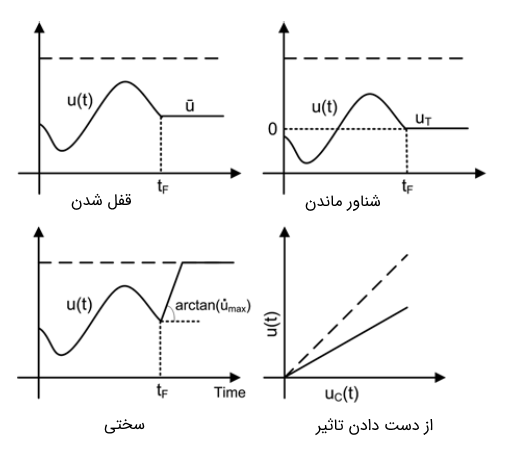

در تصویر زیر تأثیر عیوب مختلف حسگر نشان داده شده است.

همچنین در تصویر زیر می توان تأثیر عیوب ناشی از عملگر را مشاهده کرد.

یک سیستم نظارتی که برای تشخیص عیب، میزان و محل وقوع آن مورد استفاده قرار می گیرد، سیستم شناسایی عیب نام دارد.

این چنین سیستمی اغلب از قسمت های زیر تشکیل شده است:

- کشف عیب: این قسمت برای گرفتن یک تصمیم دودویی استفاده می شود و خروجی آن تنها مشخص می کند که عیبی در سیستم اتفاق افتاده است یا خیر. در واقع این قسمت نوع عیب و محل آن را مشخص نمی کند.

- جداسازی عیب: این قسمت برای تعیین محل عیب استفاده می شود برای مثال کدام سنسور و یا عملگر معیوب هستند.

- شناسایی عیب: این قسمت ابعاد و نوع عیب را تخمین می زند.

اهمیت سه وظیفه بالا کاملا واضح و مشخص است، با این حال کشف عیب برای تمام سیستم های فیزیکی دارای اهمیت مطلق است و جداسازی نیز تقریبا به همان اندازه کاربردی است. از طرف دیگر شناسایی عیب بدون شک مفید است اما ممکن است به دلیل نبود عملگرهای ساختاری ضروری نباشد.

بنابراین شناسایی عیب اغلب به عنوان کشف و جداسازی عیب (Fault Detection and Isolation) در نظر گرفته می شود و به صورت اختصار با FDI نشان داده می شود.

به بیان دیگر تشخیص عیب فرآیند، شامل تفسیر وضعیت کنونی دستگاه با استفاده از قرائت های حسگرها و شناخت فرآیند است.

تشخیص سریع عیوب فرآیند قبل از آنکه موجب ناپایداری احتمالی سیستم شود، می تواند به جلوگیری از پیشرفت حادثه کمک کند و میزان از دست رفتن تولید را حین حادثه ناهنجار کاهش دهد.

البته تا زمانی که دستگاه هم چنان در ناحیه کنترل پذیر خود کار کند، این امکان وجود دارد. این اقدام همان مفهوم پایش برخط یا بلادرنگ (Real Time) است.

با این وجود، به عنوان روش دیگری، پایش می تواند به صورت غیر بلادرنگ یا آفلاین و با استفاده از داده های ذخیره شده با یک قابلیت پس- پردازش انجام شود و تنها ضرورت توقف سیستم برای تعمیرات تعیین گردد.

در حالت کلی پایش سلامت و تشخیص عیب برخط خودکار برای سیستم های با ماموریت یا ایمنی بحرانی ضروری هستند، در مقابل، برای برخی دیگر از سیستم ها تنها پایش سلامت و تشخیص عیب آفلاین نیز به منظور اقدامات نگهداری کفایت میکند.