تشخیص عیب (Fault Detection) در سیستم:

سیستم های کنترل مدرن هر روز پیشرفته تر و پیچیده تر می شوند و الگوریتم های کنترلی آن ها نیز به طبع پیچیده تر خواهند شد.

در نتیجه موضوع قابلیت اطمینان، عملکرد مطمئن و حفاظت محیط به خصوص برای سیستم های ایمنی-بحرانی نظیر پلانت های شیمیایی، راکتورهای هسته ای، هواپیماها و فضاپیماها از اهمیت بسیار بالایی برخوردار است.

اگر عیبی اتفاق بیفتد، ممکن است خسارات مالی، جانی و زیست محیطی آن بسیار جدی باشد. در نتیجه نیاز روز افزونی به نظارت آنلاین (Online Monitoring) و تشخیص عیب (Fault Detection) یا شناسایی عیب سیستم ها برای افزایش قابلیت اطمینان در عملکرد آن سیستم ها وجود دارد.

بنابراین می توان از نشانه های اولیه که نشان دهنده رخ دادن عیب است، استفاده کرد و از متوقف شدن سیستم و وقوع فاجعه تا حد زیادی جلوگیری به عمل آورد. در این مطلب قصد داریم به مرور مفاهیم اساسی در تشخیص عیب بپردازیم.

اهمیت و ضرورت شناسایی عیب:

در طی دو دهه اخیر تحقیق بر روی تشخیص عیب، توجهات بسیار زیادی را به خود جلب کرده است. این پیشرفت ها عمدتا به دلیل تمایل به خودکار شدن سیستم ها، افزایش تقاضا و امنیت سیستم تحت کنترل به وجود آمده اند.

با این حال، دلایل دیگری مانند پیشرفت های فوق العاده در مدلسازی ریاضی، تخمین و شناسایی پارامتر نیز در این امر دخالت داشته اند که خود به دلیل پیشرفت شگرف در محاسبات کامپیوتری به وجود آمده اند.

با رشد استفاده از سیستم های پیچیده، تمایل قابل توجهی در توسعه روش های آشکارسازی و جداسازی عیب وجود داشته است.

روش های آشکارسازی و تشخیص عیب فرآیند می توانند قابلیت اطمینان و ایمنی فرآیندهای فنی را تا حد بالایی افزایش دهند. همچنین به منظور افزایش کیفیت محصولات کاربرد دارند. در حوزه علم تشخیص عیب، علوم متعدد مهندسی با یکدیگر ادغام می شوند.

یک عیب آشکار نشده در یک سیستم می تواند تأثیرات فاجعه آمیزی مانند از دست دادن جان افراد، آلودگی محیطی و خسارات مالی داشته باشد.

مطالعات انجام شده در زمینه علت یابی حوادث توسط نیروی هوایی ایالات متحده در زمان جنگ ویتنام نشان داده است که تا 70% از سقوط و خسارت هواپیمایی در صورت طراحی و اجرای صحیح «سیستم کنترلی تحمل پذیر خطای پرواز» (Fault Tolerant Flight Control System) یا FTFCS قابل پیشگیری بود.

طرح های آشکارسازی، جداسازی و اصلاح عیب سنسور دارای اهمیت بسیاری است، خصوصا اگر از داده های اندازه گیری یک سنسور خراب در یک سیستم کنترلی استفاده شود.

از آنجا که قوانین کنترلی به فیدبک حسگر برای تنظیم حالت دینامیکی سیستم نیاز دارند، حتی عدم صحت جزئی، اگر آشکار و اصلاح نشود می تواند منجر به ناپایداری حلقه بسته شود.

آشکارسازی و تشخیص سریع عیوب فرآیند، هنگامی که دستگاه هنوز در ناحیه کنترل پذیر است، می تواند به جلوگیری از پیشرفت پیشامد ناهنجار کمک کند و خسارت بهره وری و تولید را کاهش دهد.

با توجه به پیچیدگی روزافزون سیستم ها، تأثیر خرابی در یک سیستم می تواند ویرانگر باشد. کنترل فیدبک یکی از اجزای مهم نظارت کلی سیستم است. تشخیص عیب جزء دومی است که در صورت کارکرد مطمئن و کم هزینه دارای پیامدهای اقتصادی، صنعتی و اجتماعی قابل توجهی خواهد بود.

جستجو برای یافتن چنین روش هایی از اوایل دهه 1970 آغاز شده است. با توجه به نیاز روزافزون به قابلیت اطمینان و ایمنی دستگاه های فنی و اجزای آن ها، روش های ارتقای نظارت و پایش به عنوان قسمتی از کنترل عمومی فرآیندها مورد استقبال بسیار زیادی قرار گرفته اند.

نتایج عیب با توجه به تلفات انسانی، تأثیرات زیست محیطی و تلفات اقتصادی می تواند بسیار مخرب باشد. این موضوع برای فرآیندهای پیشرفته با بیشترین نیاز به قابلیت اطمینان و ایمنی مانند هوانوردی، ایستگاه های مولد برق هسته ای همانند بسیاری از دیگر فرآیندهای کوچک و بزرگ نیز برقرار است.

یک پیش نیاز اساسی برای توسعه بیشتر نظارت خودکار، آشکارسازی سریع عیب فرآیند است. استفاده از کامپیوترها و میکروکامپیوترهای فرآیند، امکان استفاده از روش هایی را فراهم می آورند که منجر به آشکارسازی سریع تر عیوب فرآیند نسبت به بررسی های حدی و روند سنتی می شود.

امروزه اتکای کامل به اپراتور انسانی برای مدیریت وقایع ناهنجار و شرایط اضطراری به دلایل مختلف به امری کاملا غیر ممکن تبدیل شده است.

یکی از این دلایل، اندازه و پیچیدگی دستگاه های فرآیند مدرن است. علاوه بر این معمولا تأکید روی یک تشخیص با سرعت بالا است که خود موجب قیود و نیازهای خاصی در اقدامات تشخیصی می شود.

هم چنین، تشخیص عیب زمانی دشوارتر می شود که به این حقیقت توجه شود که اندازه گیری های فرآیند ممکن است به دلایل مختلفی مانند خرابی یا بایاس حسگر، ناکافی، ناقص و یا غیر قابل اعتماد باشند.

با توجه به شرایط بیان شده، این که اپراتورهای انسانی تصمیمات پرخطایی بگیرند و اقداماتی انجام دهند که حتی شرایط را بدتر کند، دور از انتظار نیست. آمارهای صنعتی نشان می دهد که 70% حوادث صنعتی ناشی از خطاهای انسانی است.

همچنین درخواست رو به رشد برای سیستم های خودکار تحمل پذیر عیب وجود دارد که قادر به کارکرد خودکار و قابل اطمینان در حضور عیوب و خرابی های حسگرها، عملگرها و اجزا باشد.

از آن جا که سیستم تشخیص عیب یک جزء ضروری سیستم خودکار تحمل پذیر عیب است، نیاز مبرمی برای ارتقای سیستم های هوشمندی وجود دارد که بتوانند به صورت خودکار آشکارسازی حضور، جداسازی مکان و تخمین شدت عیوب حاضر در اجزای مختلف یک سیستم دینامیکی پیچیده در حال کار را انجام دهند.

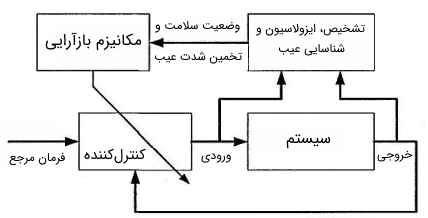

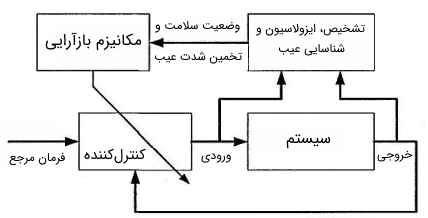

حتی در طراحی FTC غیرفعال که اطلاعات مربوط به ماهیت عیب لزوما برای پیکربندی مجدد کنترل کننده مورد نیاز نیست، ایمنی و قابلیت اطمینان سیستم به صورت قابل توجهی با استفاده از زیرسیستم های تشخیص عیب قابل ارتقا است. در تصویر زیر دیاگرام تشخیص عیب در سیستم تحمل پذیر عیب فعال نشان داده شده است.

از سوی دیگر شناسایی صحیح شدت عیوب یک مزیت بسیار ارزشمند برای اقدامات نگهداری است. تخمین صحیح شدت عیوب، آشکارسازی سریع عیوب اولیه و شناسایی رفتارهای خارج از محدوده را به شدت آسان می کند.

به این ترتیب، امکان برنامه ریزی و اجرای هوشمند اقدامات انحصاری برای جلوگیری از توقف سیستم، خرابی های فاجعه آمیز و اقدامات ناقص توسط کاربر و کنترل کننده ها وجود دارد. همچنین از این روش ها برای کنترل و افزایش کیفیت محصولات استفاده می شود.

بنابراین یکی از ضروری ترین نیازهای صنایع امروز، سیستم های آشکارسازی و تشخیص عیب با قابلیت اطمینان بالا محسوب می شوند که ویژگی های مطلوب مورد نظر را برآورده نمایند. زمینه تحقیقاتی بسیاری برای ارتقای سیستم های تشخیص عیب در حال حاضر وجود دارد.