اجزای اساسی توربین گاز:

در این بخش، اجزای توربین گاز را معرفی می کنیم.

کمپرسور:

کمپرسور یا فشارنده یکی از انواع تجهیزات متحرک دوار مورد استفاده در صنایع فرایندی است. کمپرسورها برای فشرده کردن گازها یا مایعات به کار می روند. البته در حالت دوم به آن ها پمپ می گویند.

پس می توان گفت که کمپرسور دستگاهی برای بالا بردن فشار گاز و یا انتقال آن از نقطه ای به نقطه دیگر در طول یک فرایند است.

در حقیقت، کمپرسورها با صرف انرﮊی مکانیکی فراوان، گاز را با سرعت به درون خود مکیده و سپس آن را فشرده می سازند، به عبارت دیگر با افزایش سرعت گاز و تبدیل آن به فشار، گردش جریان گاز را در سیستم آسان تر می کنند.

البته افزایش فشار در نوعی از کمپرسورها به وسیله کاهش حجم صورت می گیرد. در اثر این عملیات، دمای گازی که فشرده شده (فشار آن افزایش یافته) نیز افزایش می یابد.

معمولاً گاز پرفشار خروجی از کمپرسورها را از یک سیستم خنک کننده عبور می دهند تا دمای گاز دوباره به مقدار معمول باز گردد.

انواع گوناگونی از کمپرسور وجود دارد که برای مصارف صنعتی و خانگی طراحی شده اند. حتی پمپ آکواریوم که برای وارد کردن هوا به آکواریوم ماهی ها استفاده می شود نیز یک نوع کمپرسور است.

در برخی دستگاه ها و ماشین آلات مانند توربین های گازی، هوا توسط کمپرسورها فشرده شده و سپس به سمت قسمت احتراق فرستاده می شود.

کمپرسورها عموماً به دو نوع «دینامیکی» (Dynamic) و «جابه جایی مثبت» (Positive Displacement) تقسیم می شوند. کمپرسورهای دینامیکی خود به دو نوع «جریان محوری» (Axial) و «جریان شعاعی» (Radial Flow) تقسیم می شوند.

کمپرسور جریان محوری گاز را از میان پره های خود عبور داده و در راستای محور کمپرسور به سمت عقب می راند.

این نوع کمپرسور دبی زیاد و قدرت تراکم کمی دارد. کمپرسور شعاعی (گریز از مرکز) بیشتر در موتورهای قدیمی استفاده می شد. این کمپرسور دارای پره های بسته و خمیده تری بوده و گاز ورودی را در جهت شعاع پره ها (با زاویه نسبت به محور) خارج می کند.

هوا پس از برخورد به پخش کننده، سرعتش کاسته شده و به دما و فشارش افزوده می شود. این نوع کمپرسور دارای قدرت تراکم بیشتری نسبت به نوع جریان محوری است.

از کمپرسورهای دینامیکی در فشارهای با نرخ پایین و دبی های بالاتر استفاده میی شود. کمپرسورهای جابه جایی مثبت خود دارای دو نوع «دوار» (Rotary) و «رفت و برگشتی» (Reciprocating) هستند و قدرت تراکم آن ها نسبت به نوع دینامیک بیشتر است. البته دبی این کمپرسورها به مراتب کمتر از نوع دینامیک است.

نیروی محرکه کمپرسورها بسته به قدرت آن ها می تواند برقی (موتور الکتریکی) یا توربین باشد. مسئله مهمی که در کمپرسورها مطرح است، نسبت فشار خروجی، به ورودی کمپرسور است.

زیرا در ورودی کمپرسورها با افزایش فشار دمای گاز نیز بالا می رود و این افزایش دما در کار قطعات مختلف کمپرسور و سیستم روغن کاری و… اختلال ایجاد می کند.

البته در کمپرسور می توان نسبت فشار را حتی تا 10 برابر رساند، ولی این امر با تدابیر خاصی امکان پذیر است.

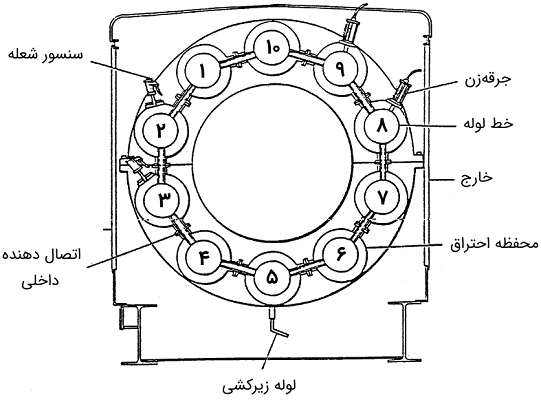

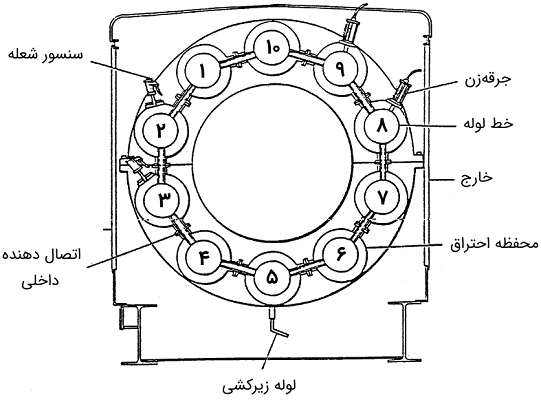

محفظه احتراق:

تنها وظیفه محفظه های احتراق، افزایش درجه حرارت هوای فشرده شده خروجی است.

در «محفظه احتراق» (Combustion Chamber) مقدار کمی مواد سوختی با هوای فشرده مخلوط شده و در اثر سوختن گاز با این مواد، حرارت تولید می شود. ساختمان این محفظه باید به گونه ای باشد که آتش در لایه ای از هوا قرار گیرد و علاوه بر آن، هوای زیاد باعث خاموش شدن شعله نشود.

بدین منظور، مقدار کمی از هوا از راه سوراخ های اطراف مشعل با سوخت مخلوط می شود که اصطلاحاً به این هوا، «هوای اولیه» (Primary Air) می گویند. این هوا برای روشن نگه داشتن سوختی که از مشعل وارد می شود، کافی است.

باقیمانده هوای ورودی به محفظه احتراق، از سوراخ های مجرای داخلی زنبیلی شکل وارد قسمت اصلی محفظه احتراق می شود. این هوا، «هوای ثانویه» (Secondary Air) نام دارد که مقدار آن نسبت به هوای اولیه به مراتب بیشتر است.

هوای اولیه با حرارت مشعل ها بسیار داغ می شود، اما هوای ثانویه با حرارت حاصل از سوختن گاز (که با هوای اولیه مخلوط شده) گرم خواهد شد.

هوای اولیه و ثانویه پس از مخلوط شدن با هم از محفظه خارج می شوند. تاز زمانی که مواد سوختی و هوا، در محفظه های احتراق وجود دارند، مشعل باید روشن بماند، زیرا احتمال انفجار وجود دارد. در بعضی نیروگاه ها از چندین محفظه احتراق استفاده می شود.

در این نیروگاه ها، همزمانی ایجاد شعله و نیز یکسان بودن دبی سوخت های ورودی به محفظه های احتراق اهمیت زیادی دارد، زیرا در غیر این صورت نیروهایی که به توربین اعمال می شود، یکسان نخواهد بود و باعث ارتعاشات توربین می شود.

به همین دلیل، محفظه های احتراق از طریق لوله هایی با یکدیگر ارتباط دارند و کافی است تنها در یکی از آن ها جرقه زده شود. عموماً سوخت به کار رفته در محفظه های احتراق، گاز طبیعی یا مایع سوختی مثل گازوئیل است.

در محفظه های احتراقی که با سوخت مایع کار می کنند، از سوخت پاش به منظور پخش سوخت به شکل پودر به داخل محفظه احتراق استفاده می شود.

قسمت های مختلف محفظه احتراق را در شکل زیر می بینیم.

شکل 4: محفظه احتراق

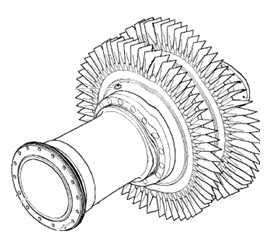

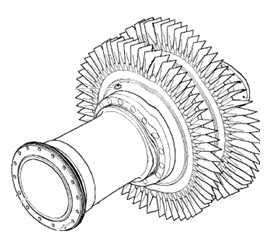

توربین:

توربین نیروگاه گازی انرژی حرارتی و فشار موجود در هوای ورودی را به انرژی مکانیکی چرخشی تبدیل می کند. پره های این توربین باید در مقابل دمای بالای گازهای حاصل از احتراق و همچنین خوردگی در مقابل عناصر زائدی از قبیل گوگرد و فسفر و سدیم و… مقاوم باشند.

هوای فشرده شده توسط کمپرسور در توربین منبسط و کم فشار و از قسمت اگزوز خارج می شود. تعداد ردیف های پره در توربین کمتر از کمپرسور است.

دلیل این امر آن است که هنگام فشرده شدن گاز، امکان جدایی هوا از سر پره وجود دارد و همین موضوع میزان ازدیاد فشار را در هر مرحله محدود می کند. به همین جهت است که مراحل کمپرسور زیاد می شود. ولی در توربین پدیده جدایی بروز نمی کند.

در نتیجه، میزان افت فشار در هر مرحله محدودیت زیادی ندارد و تعداد مراحل توربین کم است. توربین نیروگاه گازی همانند کمپرسور دارای دو نوع جریان محوری و جریان شعاعی است که توربین با جریان محوری در بیش از 80 درصد موارد کاربرد دارد.

شکل 5: نمایی از روتور توربین

سایر تجهیزات توربین نیروگاه گازی:

تا اینجا، تجهیزات اساسی توربین گاز را معرفی کردیم. سایر بخش های متصل به توربین گاز عبارتند از:

- پره های هدایت کننده هوای ورودی.

- اگزوز.

- اجزای راه اندازی شامل: دیزل (راه انداز اولیه)، مبدل گشتاور، رچت، کلاچ راه انداز و جعبه دنده کمکی.

- محور توربین.

- محور کمپرسور.

- محور ژنراتور.

- جعبه دنده بار.

- یاتاقان ها.