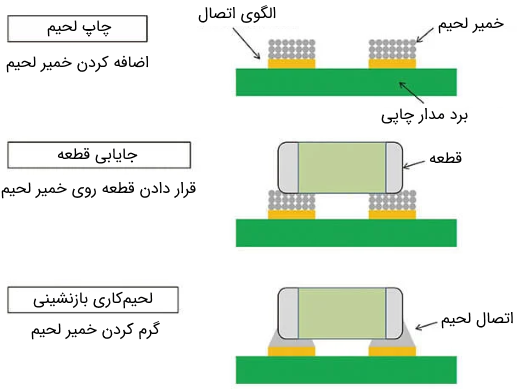

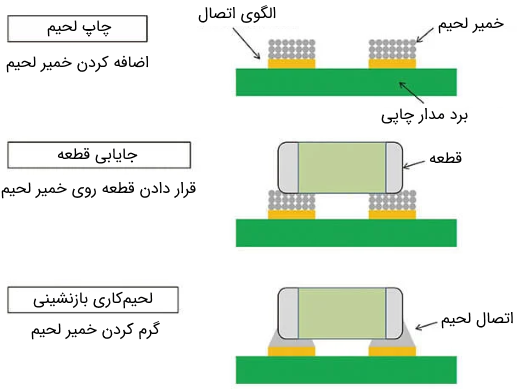

مراحل نصب قطعات توسط دستگاه مونتاژ SMD:

عملکرد دستگاه مونتاژ SMD با روش «فرونشینی» (Reflow) شامل چهار مرحله اصلی است: اضافه کردن خمیر لحیم، جایگذاری خودکار قطعات، لحیم کاری و بازرسی و تست (در صورت درخواست).

تجهیزات اصلی مورد نیاز برای مونتاژ PCB شامل موارد زیر است:

- دستگاه چاپ خمیر لحیم کاری.

- دستگاه بازرسی خمیر لحیم کاری (SPI).

- دستگاه توزیع چسب.

- دستگاه برداشت و گذاشت (Pick-and-Place).

- دستگاه لحیم کاری فرونشینی.

- دستگاه لحیم کاری موجی (برای قطعات THT).

- دستگاه بازرسی نوری خودکار (AOI).

- دستگاه تست در مدار (ICT).

- دستگاه تست اعتبارسنجی عملکردی (FVT).

در ادامه، مراحل نصب قطعات توسط دستگاه مونتاژ SMD را بیان می کنیم.

مرحله 1: اضافه کردن خمیر لحیم کاری:

اضافه کردن خمیر لحیم کاری را می توان به دو بخش تقسیم کرد که در ادامه به آن ها اشاره می کنیم.

1. دستگاه چاپ خمیر لحیم کاری:

اولین مرحله در مونتاژ PCB اضافه کردن خمیر لحیم کاری روی برد است. خمیر لحیم کاری یک ماده چسبناک خاکستری است که از مخلوطی از ذرات ریز آلیاژهای فلز ساخته شده است. این فلزها معمولاً از قلع، سرب و نقره هستند. خمیر لحیم کاری را می توانید مانند چسبی تصور کنید که قطعات برد کامل شده را محکم نگه می دارد. بدون خمیر، قطعات سازنده مدار به برد خالی نمی چسبند.

قبل از استفاده از خمیر، یک استنسیل (شابلون) PCB روی برد قرار می گیرد. شابلون PCB یک ورق استیل ضدزنگ است که سوراخ هایی با برش های کوچک لیزری دارد و اجازه می دهد خمیر لحیم کاری فقط در مناطقی از برد (پدهای SMD) اعمال شود که در نهایت تماس قطعات روی PCB وجود دارد.

حین استفاده از خمیر لحیم کاری، شابلون PCB و خود PCB در جای خود در چاپگر خودکار خمیر قفل می شوند.

یک تجهیر کاردک مانند خمیر لحیم بدون سرب را به مقدار دقیق روی پدها قرار می دهد. سپس دستگاه تیغه ای را روی شابلون می کشد تا خمیر را به طور مساوی در نواحی مورد نظر پخش کند. پس از برداشته شدن شابلون، خمیر لحیم کاری دقیقاً در همان جایی خواهد بود که مورد انتظار است.

2. دستگاه بازرسی خمیر لحیم کاری (SPI):

مطالعات صنعتی متعددی نشان داده اند که 70٪ از مسائل و مشکلات لحیم کاری SMD به چاپ نامناسب یا غیراستاندارد خمیر لحیم کاری برمی گردد. از این رو، گام بعدی این است که بررسی کنید آیا خمیر لحیم کاری به درستی روی برد چاپ شده است یا خیر.

اگرچه استفاده از روش های مناسب چاپ خمیر لحیم کاری اغلب برای PCBها در حجم کم کافی است، اما برای جلوگیری از هزینه های مجدد، باید SPI را در هنگام تولید حجم بیشتر PCB در نظر گرفت.

دستگاه SPI با استفاده از دوربین هایی با قابلیت ضبط تصاویر سه بعدی، کیفیت خمیر لحیم کاری را از طریق عواملی مانند میزان لحیم کاری، تراز و ارتفاع آن ارزیابی می کند. سپس دستگاه به سرعت حجم های نامناسب لحیم کاری یا ترازبندی ناقص را شناسایی می کند و به کاربر دستگاه این امکان را می دهد تا به سرعت چاپ خمیر لحیم کاری نامناسب را متوقف کرده و مشکل را برطرف کند.

در کنار بازرسی نوری خودکار، SPI تولیدکنندگان را قادر می سازد تا روند چاپ خمیر لحیم را به طور مؤثری پایش و کنترل کنند. بنابراین هزینه های ناشی از کار مجدد کاهش یافته و تولید PCBهای با کیفیت افزایش می یابد.

مرحله 2: جایابی خودکار قطعات:

این مرحله از عملکرد دستگاه مونتاژ SMD را می توان در دو گام خلاصه کرد.

1. دستگاه توزیع چسب:

قبل از نصب قطعات، دستگاه توزیع کننده چسب، روی بخش هایی از PCB که بدنه قطعات روی آن قرار می گیرد، چسب اضافه می کند تا قطعات در جای خود محکم قزرار گیرند و سرها و اتصالات به خوبی لحیم شوند.

این کار در لحیم کاری موجی که نیروی موج لحیم کاری ممکن است موجب جابه جایی قطعات بزرگ تر شود، یا در لحیم کاری موجی دوطرفه یا لحیم کاری فرونشینی برای جلوگیری از از دست رفتن قطعات مهم است.

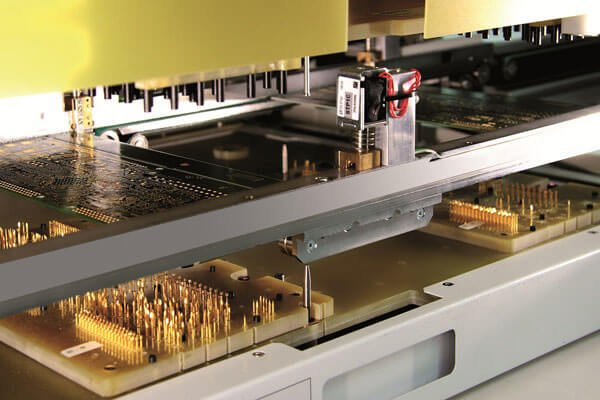

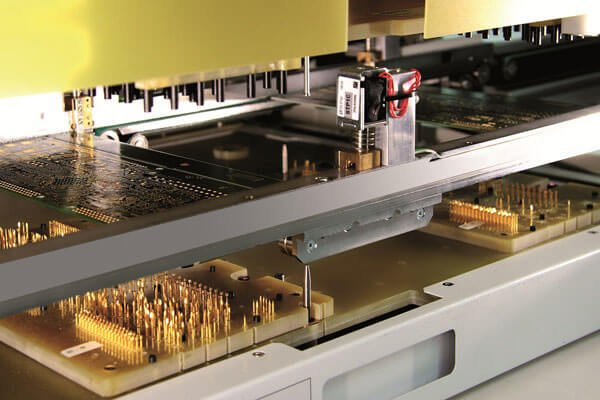

2. دستگاه برداشت و گذاشت:

دستگاه برداشت و گذاشت احتمالاً جالب ترین دستگاه در کل خط مونتاژ PCB است. همان طور که از نام آن پیداست، دستگاه برداشت و گذاشت قطعات را برداشته و روی برد خالی می گذارد.

در گذشته، این مرحله از فرایند عملکرد دستگاه مونتاژ SMD با دست انجام می شد و تکنسین از ابزاری مانند موچین استفاده می کرد و با زحمت قطعات را انتخاب می کرد و در جای خود قرار می داد.

اما خوشبختانه امروزه تولیدکنندگان PCB این مرحله را با استفاده از دستگاه برداشت و گذاشت به صورت خودکار انجام می دهند، زیرا ماشین آلات از انسان ها دقیق ترند و می توانند شبانه روزی کار کنند.

ماشین آلات برداشت و گذاشت، قطعات SMD را با مکش برمی دارند و آن ها را به طور دقیق در موقعیت های از قبل برنامه ریزی شده روی خمیر لحیم قرار می دهند.

این عملیات با سرعت بسیار بالایی انجام شده و ماشین آلات به راحتی به سرعت نصب 30,000 قطعه در ساعت می رسند. از آنجا که دستگاه قطعات را به صورت منظم و سریع در جای خود قرار می دهد، مشاهده عملکرد آن جالب خواهد بود.

در مورد ریز بودن قطعات SMD در تصویر بالا اغراق نکرده ایم. تصویر زیر نمای نزدیک از دهانه دستگاهی است که قطعات را برمی دارد. بزرگنمایی تصویر ریز بودن قطعات را به خوبی نشان می دهد.

در تصویر زیر مقاومت های کوچک نصب سطحی (SMD) نشان داده شده اند. البته قطعات SMD بسیاز کوچک تر از این تصویر نیز وجود دارد و دقیقاً به همین دلیل است که دستگاه های برداشت و گذاشت بسیار مؤثر و مهم هستند.

مرحله 3: لحیم کاری:

این مرحله از فرایند عملکرد دستگاه مونتاژ SMD در دو دستگاه قابل انجام است که آن ها را توضیح می دهیم.

دستگاه لحیم کاری بازنشینی:

لحیم کاری بازنشینی (Reflow) پرکاربردترین روش لحیم کاری برای مونتاژ PCB است. هنگامی که همه قطعات روی برد قرار گرفتند، برد با یک نوار نقاله از یک اجاق بزرگ به نام دستگاه لحیم کاری بازنشینی عبور می کند. بردهای PCB تحت دمای دمای دقیق و کنترل شده حرکت می کنند، به طوری که خمیر لحیم ذوب شده و سپس سفت می شود و خود را می گیرد تا اتصالات الکتریکی قوی بین قطعات و برد ایجاد شود.

مراحل لحیم کاری به روش بازنشینی

به طور خلاصه، نوار نقاله برد را هدایت می کند و خمیر لحیم کاری خشک، پیش گرم، ذوب، مرطوب و خنک می شود و قطعات به برد چاپ شده لحیم می شوند.

قسمت اصلی لحیم کاری بازنشینی استفاده از منبع حرارتی خارجی برای گرم کردن است و به این ترتیب است که لحیم ذوب شده و اتصال قطعه و برد را برقرار می کند تا روند لحیم کاری برد مدار به خوبی انجام شود.

از مزایای لحیم کاری بازنشینی می توان به موارد زیر اشاره کرد:

برای مونتاژهای دشوار مناسب تر است. لحیم کاری بازنشینی عمدتاً در لحیم کاری مونتاژ پچ SMT استفاده می شود، بنابراین می تواند نیازهای مونتاژ دشوار را بهتر برآورده کند. همچنین، قطعاتی مانند BGA و QFN فقط با لحیم کاری بازنشینی قابل مونتاژ هستند.

لحیم کاری بازنشینی کیفیت اتصال بالایی را ایجاد می کند. در واقع، اجاق بازنشینی از هوای گرم برای بازنشینی، انتقال حرارت همرفتی، دمای یکنواخت، کیفیت لحیم کاری خوب و اثر لحیم کاری بسیار رضایت بخشی بهره می برد.

برای تولید انبوه مناسب است. بازده لحیم کاری بازنشینی بالا است. پس از تنظیم دما، می توان بی نهایت پارامتر لحیم کاری را کپی کرد، که برای تولید انبوه مزیتی قابل توجه است.

دستگاه لحیم کاری موجی:

نام دستگاه های لحیم کاری موجی (Wave) از این واقعیت گرفته شده که PCBها برای لحیم کاری قطعات باید از موجی از لحیم گداخته عبور کنند.

در آغاز فرایند لحیم کاری موجی، یک لایه روغن لحیم (فلاکس) برای تمیز کردن تمام اتصالات و پدهای قطعات اعمال می شود تا اطمینان حاصل شود که لحیم چسبندگی و اتصال مناسب را داشته باشد. پس از استفاده از فلاکس، برد گرم می شود تا از شوک حرارتی جلوگیری شود.

سرانجام، یک موج لحیم از درون یک مخزن لحیم ذوب شده شکل می گیرد و PCBها از روی آن عبور می کنند، به طوری که سطح زیرین بردها با موج لحیم تماس برقرار می کند و اتصال بین لبه های قطعات یا تماس با سوراخ ها و پدهای مربوطه برقرار می شود.

با این حال، در حال حاضر لحیم کاری موجی در مقایسه با لحیم کاری بازنشینی، کمتر مورد استفاده قرار می گیرد، زیرا لحیم کاری بردهای دارای قطعات SMD به روش بازنشینی بسیار مؤثرتر است. در نتیجه، لحیم کاری موجی و اخیراً روش های لحیم کاری موجی انتخابی برای مونتاژ قطعات سوراخ کامل (THT) به کار می رود.

لحیم کاری موجی نیز دارای مزایای منحصر به فردی است:

برد تماس کمی در زمان لحیم کاری در دمای بالا دارد که می تواند باعث کاهش تأثیرپذیری برد مدار شود.

فعالیت کافی لحیم دستگاه لحیم کاری موجی منجر به بهبود کیفیت اتصالات لحیم کاری می شود.

مرحله 4: بازرسی:

در این مرحله از عملکرد دستگاه مونتاژ SMD، بازرسی مدار مونتاژشده در سه بخش انجام می شود که در ادامه آن ها را معرفی می کنیم.

بازرسی نوری خودکار (AOI):

اکنون که بردها کاملاً مونتاژ شده اند، بازرسی و تست آن ها انجام می شود. با افزایش پیچیدگی بردهای PCB، بازرسی نوری خودکار بیش از هر زمان دیگری مهم است. هرچند گاهی می توان با چشم غیرمسلح برخی نقایص و اشتباهات را تشخیص داد، اما بازرسی به این شکل برای تولید انبوه مؤثر نیست.

دلیل این امر این است که کاربرها خیلی زود خسته می شوند و اشتباهات به راحتی نادیده گرفته می شوند. تست «مونتاژ PCB» یا به اختصار PCBA برای جلوگیری از هزینه های مجدد ساخت و اتلاف مواد، گامی اساسی در ساخت PCBA است. سیستم های AOI برای شناسایی ایرادهای مراحل اولیه تولید و اجازه اصلاح فرایندها یا اصلاح بردها به کار گرفته می شوند.

سیستم های AOI با استفاده از روش های نوری برای تشخیص نقص می توانند بررسی هایی را که قبلاً توسط کاربر انجام می شد، با سرعت و دقت بسیار بیشتری انجام دهند. دستگاه AOI با استفاده از دوربین های با کیفیت بالا از سطح برد تصویر می گیرد که از آن برای تجزیه و تحلیل استفاده می شود.

تصویرِ ثبت شده با تصاویر یک صفحه مرجع صحیح مقایسه می شود تا خرابی های مختلف قطعات شناسایی شود.

تست در مدار (ICT):

تست در مدار (ICT) با استفاده از بستر یا سطح میخ دار یکی از روش های شناخته شده برای تست سریع عملکرد PCB با قطعات زیاد است.

تست در مدار با استفاده از «سطح میخ دار»

در واقع، دستگاه تست از آرایه ای از «پینِ پوگو» (Pogo pin) ساخته شده است که به گونه ای در کنار یکدیگر قرار گرفته اند تا هر پین با یک گره از مدار PCB تماس داشته باشد.

هر برد کامل روی این سطح قرار گرفته و به پایین فشار داده می شود و با صدها نقطه تست روی PCB به سرعت تماس برقرار می کند. از طریق این نقاط تست، دستگاه می تواند به سرعت سیگنال های تست را به داخل و خارج PCBها منتقل کند تا عملکرد مدار را ارزیابی کرده و قطعی ها یا اتصالات الکتریکی ناخواسته را تشخیص دهد.

لحلم کاری PCBAهایی که روی سطح میخ دار تست شده اند، به دلیل نوکِ تیز پین ها، ممکن است کمی تغییر ظاهری داشته باشد.

در این مواقع نگرانی وجود ندارد. اتفاقاً اگر فرورفتگی های ریزی را روی اتصالات لحیم مشاهده کردید، نشانه خوبی است، زیرا به این معنی است که تولیدکننده برد آزمایش های لازم را انجام داده و از صحت مونتاژ آن اطمینان حاصل کرده است.

تست اعتبارسنجی عملکردی (FVT):

تست اعتبار سنجی عملکردی (FVT) آخرین مرحله ای است که در آن صحت مونتاژ PCB بررسی می شود. در این تست، دیگر فقط نقایص فیزیکی مانند اتصال کوتاه یا خرابی ها بررسی نمی شود.

در عوض، نرم افزار بارگیری شده و مدار به گونه ای تست می شود که به این پرسش پاسخ داده شود که آیا در صورتی که در عمل مورد استفاده مشتریان قرار گیرد، آن طور که مورد انتظار است کار می کند یا خیر.

تست اعتبارسنجی عملکردی محیط عملیاتی نهایی را که PCB در آن قرار می گیرد، شبیه سازی می کند و مشخص است که این کار معمولاً با تست هایی که در بخش های قبل بیان کردیم، تفاوت دارد. تست عملکردی از یک محصول به محصول دیگر متفاوت است، زیرا هر PCB تست شده منحصر به فرد است.

رایج ترین شکل تست عملکردی "hot mock-ups" است، که برای شبیه سازی محصول نهایی که در آن PCB به کار می رود، پیکربندی می شود. صرف نظر از نحوه سفارشی سازی FVT، در فرایند تست اعتبارسنجی از دستگاه (سخت افزار و نرم افزار) مشترکی استفاده می شود.