خانه

اپلیکیشن زینگ

آشنایی و همکاری

سامانه صادرات و واردات

فروشگاه

خدمات اطلاعاتی

اخبار و مقالات

تماس با ما

نحوه تعیین خصوصیات رفتاری مواد (آلیاژهای آلومینیوم و مواد لاستیکی):

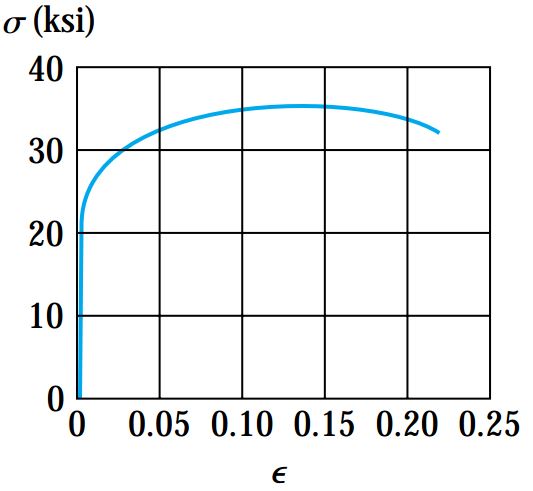

در شکل زیر، منحنی تنش-کرنش آلیاژهای آلومینیوم نمایش داده شده است. شکل پذیری بسیار زیاد، یکی از ویژگی های این مواد به حساب می آید.

به همین دلیل، نقطه تسلیم آن ها معمولاً بر روی منحنی به خوبی قابل مشاهده نیست.

با وجود عدم وضوح نقطه تسلیم، منحنی های تنش-کرنش آلیاژهای آلومینیوم دارای یک ناحیه خطی با حد تناسب مشخص هستند. محدوده حد تناسب آلیاژهای مورد استفاده در سازه ها، بین 70 تا 410 مگاپاسکال و محدود تنش نهایی آن ها بین 140 تا 550 مگاپاسکال قرار دارد.

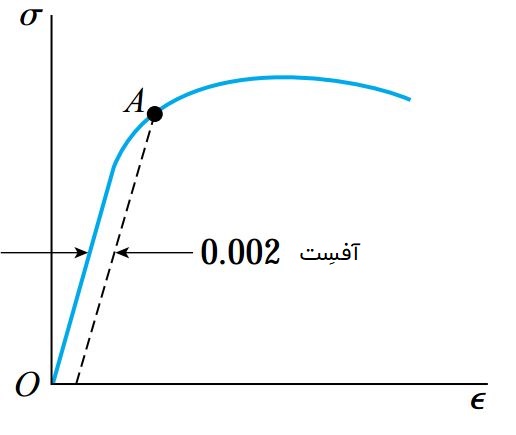

هنگامی که ماده ای نظیر آلومینیوم دارای نقطه تسلیم مشخصی نباشد و پس از حد تناسب در معرض کرنش های بزرگ قرار گیرد، مقدار تقریبی تنش تسلیم از «روش آفست» (Offset Method) به دست می آید (شکل زیر).

در این روش، یک خط مستقیم به موازات بخش خطی منحنی تنش-کرنش از یک نقطه آفست مرسوم نظیر کرنش 0.2 درصد رسم می شود. تقاطع این خط با منحنی تنش-کرنش (نقطه A)، تنش تسلیم را نمایش می دهد.

از آنجایی که این تنش از طریق روش های قراردادی به دست آمده است و جز خصوصیات ذاتی ماده نیست، باید از آن به عنوان «تنش تسلیم آفست» (Offset Yield Stress) یاد کرد. برای موادی مانند آلومینیوم، تنش تسلیم آفست مقداری بیشتر از حد تناسب قرار دارد. در فولادهای سازه ای، به دلیل تغییر ناگهانی نمودار از ناحیه خطی به ناحیه کشش پلاستیک، تنش آفست با تنش تسلیم و حد تناسب برابر است.

مواد لاستیکی:

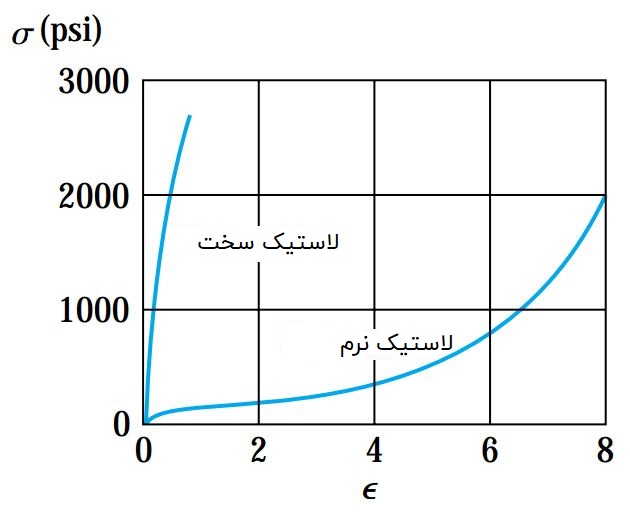

در مواد لاستیکی، رابطه بین تنش و کرنش تا کرنش های نسبتاً بالا، به صورت خطی است. مقدار کرنش در حد تناسب این مواد می تواند به بزرگی 10 تا 20 درصد باشد. پس از حد تناسب، رفتار منحنی به نوع لاستیک بستگی خواهد داشت (شکل زیر).

برخی از لاستیک های نرم بدون رخ دادن هیچ گونه شکستی به اندازه بسیار زیادی (تا حدود چندین برابر طول اولیه خود) کشیده می شوند.

در نهایت، مقاومت این مواد در برابر اعمال بار افزایش می یابد و منحنی تنش-کرنش به طور ناگهانی رو به بالا تغییر جهت می دهد. در هنگام کشیدن یک نوار لاستیکی به وسیله دو دست خود می توانید این رفتار را به خوبی مشاهده کنید.

توجه داشته باشید که علیرغم بالا بودن مقدار کرنش لاستیک، این ماده به عنوان یک ماده شکل پذیر محسوب نمی شود؛ چراکه تغییر شکل های به وجود آمده در آن به طور دائمی نیست. لاستیک به عنوان یک ماده الاستیک به شمار می رود.

شکل پذیری یک ماده تحت کشش را می توان از طریق میزان کشیدگی آن و کاهش مساحت سطح مقطع آن در محل رخ دادن شکست مشخص کرد. «درصد کشیدگی» (Percent Elongation) با استفاده از رابطه زیر قابل محاسبه است:

L0: طول اولیه (فاصله اولیه بین دو نقطه کشیدگی سنج)؛ L1: فاصله بین دو نقطه کشیدگی سنج در هنگام رخ دادن شکست

کشیدگی در طول نمونه به صورت یکنواخت نیست اما در ناحیه باریک شدگی به شکل متمرکز درآمده است. به همین دلیل، درصد کشیدگی به طول اندازه گیری کشیدگی سنج بستگی دارد. بنابراین، در هنگام بیان درصد کشیدگی، همیشه باید به طول اندازه گیری نیز اشاره شود.

به عنوان مثال، اگر طول اندازه گیری کشیدگی سنج 5 سانتی متر باشد، درصد کشیدگی برای فولاد بین 3 تا 40 درصد تغییر می کند.

این درصد به نوع ترکیبات ماده نیز بستگی دارد. درصد کشیدگی فولاد سازه ای در محدوده 20 تا 30 درصد و درصد کشیدگی آلیاژهای آلومینیوم، بسته به ترکیبات و عملیات صورت گرفته بر روی آلیاژها در محدوده 1 تا 45 درصد قرار دارد.

«درصد کاهش مساحت سطح مقطع» (Percent Reduction in Area)، میزان باریک شدگی در نمونه را نمایش می دهد. این پارامتر از طریق رابطه زیر محاسبه می شود:

A0: مساحت اولیه سطح مقطع نمونه؛ A1: مساحت نهایی در مقطع شکست

برای فولادهای تغییر شکل پذیر، درصد کاهش مساحت سطح مقطع در حدود 50 درصد است.